Ob im Auto, im Windrad oder im Flugzeug – überall sind heute leichte, stabile Bauteile gefragt. Faserkunstoffverbunde (FKV) spielen dabei eine Schlüsselrolle. Mit Curvy Tape hat das Institut für Textilmaschinen und Textile Hochleistungswerkstofftechnik (ITM) an der TU Dresden eine neuartige Technologie entwickelt, mit der Faserverbundbauteile präziser, leichter und ressourcenschonender gefertigt werden können.

Curvy Tapes, das sind spezielle kettengewirkte Fasertapes, die sich präzise ohne Falten oder Lücken entlang beliebiger Kurven ablegen lassen. Herkömmliche Fasertapes, welche für FKV-Bauteile Verwendung finden, bestehen aus geraden, dicht gebündelten Fasern. Um einer Kurve exakt folgen zu können müssen diese Fasern entlang des inneren Kurvenradius kürzer und entlang des Äußeren länger sein. Doch deren Fasern sind überall gleich lang. Die Folge: Es entsteht Spannung im Material, die zu Falten, Rissen oder ungenauer Faserorientierung führt. Für Branchen, die auf präzisen Leichtbau angewiesen sind, entsteht durch die Qualtiätseinbußen ein echtes Problem.

Die Lösung: Beweglichkeit im Tape selbst

Die Innovation des ITMs löst dieses Dilemma mit einem cleveren textilen Trick: Statt ein durchgehend steifes Band zu verwenden, besteht Curvy Tape aus kleinen Segmenten, die sich gegeneinander verschieben können. Möglich wird das durch speziell entwickelte kettengewirkte Strukturen. Die Verschiebbarkeit innerhalb des Tapes wird durch klassische Maschenparameter gezielt eingestellt. Die Tapes können sich dadurch beim Ablegen entlang von Kurven anpassen, ohne ihre Faserorientierung zu verlieren. Das Ergebnis: faltenfreie und materialeffiziente Preforms, selbst bei engen Kurvenradien.

Simulation trifft Wirktechnik

Damit die Tapes für jede Bauteilgeometrie exakt ausgelegt werden können, entwickelte das Forschungsteam am ITM ein Simulationswerkzeug. Dieses kann bereits vor der Produktion berechnen, wieviel Fadenreserve nötig ist, wie flexibel das Tape sein muss und welche Bindung welche Scherbarkeit liefert. Für Textilhersteller bedeutet das: weniger Trial-and-Error und mehr Prozesssicherheit.

Neue Maschinentechnik – einfach nachrüstbar

Damit Curvy Tapes industriell gefertigt werden können, wurde ein Zusatzmodul für Multiaxial-Kettenwirkmaschinen entwickelt. Es erzeugt gezielt die segmentierten Fadenbereiche, die das Tape beweglich machen. Der Clou: Die Technik lässt sich mit geringem Aufwand nachrüsten und ist damit besonders auch für kleinere Textilunternehmen attraktiv.

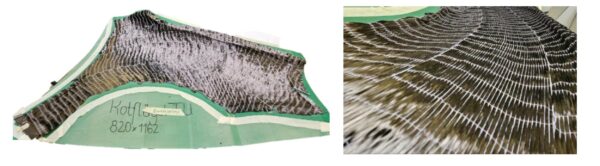

Preform eines PKW-Kotflügel als Demonstrator. Bild ©: ITM

Ressourcensparend bei verbesserter Qualität

Anhand eines komplex geformten PKW-Kotflügels demonstrierten die Forschenden am ITM das ökonomische wie technische Potenzial ihrer Innovation. Im Vergleich zu herkömmlichen Tapes ergaben sich ca. 50 % weniger Materialverschnitt und zusätzliche Materialeinsparung durch weniger Bandverbrauch von bis zu 30 %. Gleichzeitig sorgt die nahezu perfekte Faserorientierung, selbst entlang starker Krümmungen, zu verbesserten mechanischen Eigenschaften durch saubere Kraftverläufe.

Großer Nutzen für Leichtbau, Energie und Mobilität

Durch die neue Technologie lassen sich bionisch inspirierte, hochbelastbare Strukturen deutlich ressourcenschonender und präziser herstellen. Curvy Tapes erschließt dadurch neue Anwendungen im Leichtbau – etwa in Automobilindustrie, Luftfahrt oder Energiebranche – und bieten Textilmaschinenbauern wie FKV-Verarbeitern ein hohes Marktpotenzial.

Das IGF-Vorhaben 22653 BR wurde öffentlich, im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) gefördert. Der Schlussbericht und weiterführende Informationen zum Vorhaben sind am Institut für Textilmaschinen und Textile Hochleistungswerkstofftechnik der TU Dresden erhältlich.

Kontakt:

Konrad Zierold, konrad.zierold@tu-dresden.de

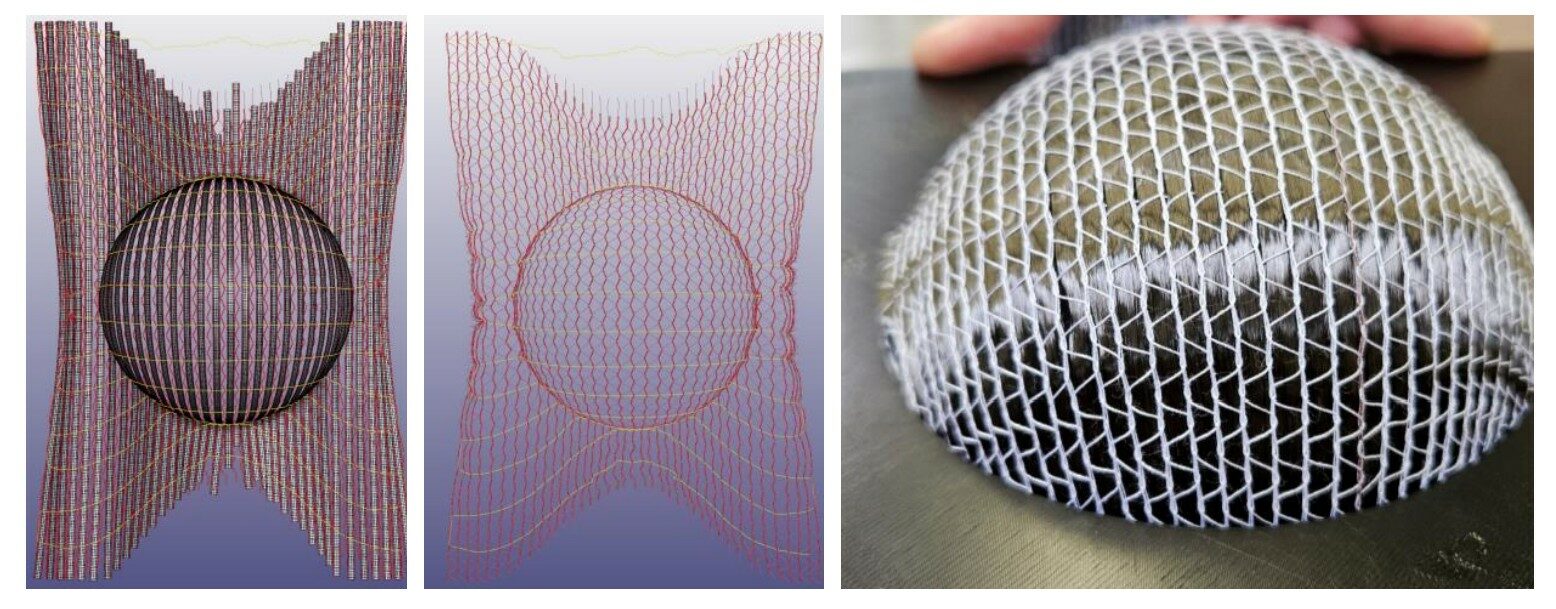

Vergleich, Simulation und Experiment zum Scherverhalten der Curvy Tapes beim

Ausformen einer Halbkugelsphäre. Bilder ©: ITM

Vergleich, Simulation und Experiment zum Scherverhalten der Curvy Tapes beim

Ausformen einer Halbkugelsphäre. Bilder ©: ITM