Die Behandlung von Knochendefekten wie der Einsatz oder Wechsel von Endoprothesen stellt Medizin und Technik vor große Herausforderungen. Besonders problematisch ist dabei der Verlust von Weichgewebe (Muskeln, Sehnen, Bänder), das entscheidend für die Funktionalität einer Prothese ist. Bisherige Lösungen sind oft instabil, schwer anpassbar oder bergen ein hohes Infektionsrisiko. Eine Erfindung aus Dresden zeigt nun eindrucksvoll, wie textile Technologien innovative Antworten auf medizinische Probleme liefern können.

Vorteile für Patienten

Am Institut für Textilmaschinen und Textile Hochleistungswerkstofftechnik (ITM) der TU Dresden wurde in Kooperation mit dem UniversitätsCentrum für Orthopädie, Unfall- und Plastische Chirurgie (OUPC) ein neuartiges gewirktes Anbindungsimplantat entwickelt. Das Implantat ermöglicht eine sichere und flexible Verbindung von Weichgewebe mit einer Endoprothese – ein entscheidender Fortschritt für Patienten nach Gelenkersatz oder bei großen Knochendefekten.

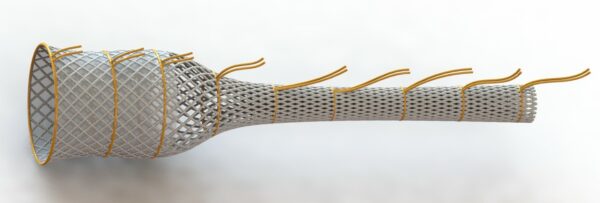

Prinzipdarstellung des Anbindungsimplantats mit umlaufenden Schussfäden inklusive Faden-reserve zur Anpassung des Durchmessers an die Endoprothesengeometrie. Bild ©: ITM

Die Lösung – elegant & industrietauglich

Die Besonderheit des Implantats liegt in seiner schlauchförmigen Gewirkstruktur mit integrierten, umlaufenden Schussfäden. Diese Fäden können während der Operation einfach angezogen und verknotet werden, sodass sich das Implantat faltenfrei an die jeweilige Prothesengeometrie anpassen lässt – unabhängig von Hersteller oder Modell. Damit entfällt die aufwendige Konfektionierung, und die Operationszeit kann verkürzt werden.

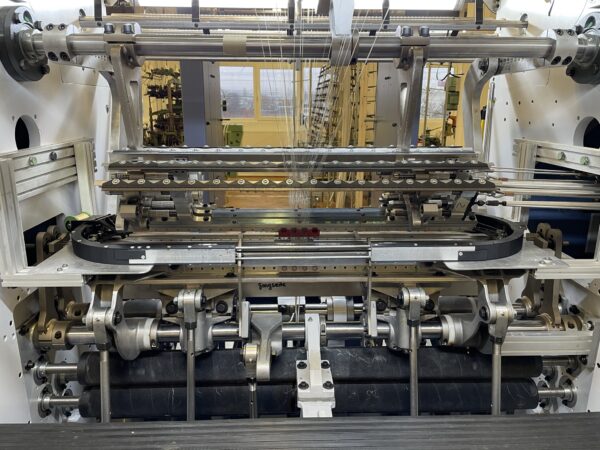

Neu entwickeltes umlaufendes Schusseintrags-system eingebaut in einer handelsüblichen Doppelraschelmaschine. Bild ©: ITM

Für die Herstellung wurde am ITM ein völlig neues Schusseintragssystem für Raschelmaschinen entwickelt. Es erlaubt die Integration einer Fadenreserve, mit der der Durchmesser des gewirkten Schlauchs individuell eingestellt werden kann. Das System ist modular und in bestehende Maschinen nachrüstbar – ein wichtiger Schritt für die industrielle Fertigung solcher Implantate.

Das Material: Reißfest, verträglich, absorbierbar

Zum Einsatz kommt resorbierbares Seidenfibroin, das dem Gewebe genügend Stabilität während der Heilungsphase gibt, sich später jedoch abbaut. So wird die Fremdkörperlast reduziert und das Infektionsrisiko minimiert. Im Revisionsfall entfällt zudem die aufwendige Entfernung eingewachsener Fremdmaterialien. In biomechanischen Tests erreichte das Implantat eine Ausreißfestigkeit von über 300 N – vergleichbar mit chirurgischem Nahtmaterial. Dank der offenen Gewirkstruktur kann es individuell zugeschnitten werden, ohne dass Laufmaschen entstehen.

Weiterführende Informationen zum Forschungsprojekt IGF-Projektes 21998BR finden Sie hier.

Kontakt:

Ein Anbindungsimplantat für verschiedene Prothesen, das in der Länge zurechtgeschnitten und einfach angepasst werden kann. Bild ©: OUPC

Ein Anbindungsimplantat für verschiedene Prothesen, das in der Länge zurechtgeschnitten und einfach angepasst werden kann. Bild ©: OUPC